مشخصات انواع نوار اره

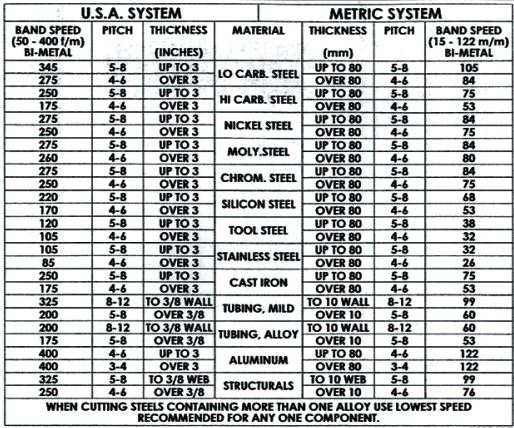

ماشین اره نواری یکی از پرکاربردترین و بصرفه ترین تجهیزات برشکاری هستند. در این ماشین ها برشکاری با کمک نوار اره انجام می شود که با سرعت بالا میان دو یا چند غلتک حرکت کرده و طی تماس آن با قطعه کار فرآیندهایی همچون چند تکه کردن (Cuttoff) ، نقش نگاری (کانتوربری یا Counter Sawing) ، برشکاری مقاطع و … انجام می شود.

نوار اره ها تنوع زیادی در ساختار، جنس، شکل دندانه، آرایش تیغه ها و … دارند که در این مقاله مورد بررسی قرار می گیرند، همچنین برای کسب اطلاعات بیشتر در خصوص ماشین های اره، علی الخصوص اره های نواری می توانید به مقاله ماشین های اره کاری مراجعه نمایید.

جنس نوار اره های برش

نوار اره ها می توانند (۱) بصورت یکپارچه از فولادی مشخص ساخته شوند یا (۲) ترکیبی از چند فلز مختلف باشند.

در حالت اول برای جلوگیری از ترد شدگی نوار و شکست ناگهانی آن معمولا از فولادهای کربنی نسبتا نرم استفاده می شود. (فولادهای ساده کربنی)

در حالت دوم، لبه های برنده از ماده ای سخت تر (همچون فولاد تندبر یا اینسرت هایی از کاربید تنگستن) ساخته می شوند و بستر نوار ماده ای با انعطاف پذیری بالاتر میباشد که معمولا از فولاد AISI6150 (معادل DIN 1.8159 با تنش تسلیم ۷۵۰ مگاپاسکال) انتخاب شده است و لبه ها روی آن بصورت الکترونی جوشکاری یا لحیم کاری می شوند.

نوار اره های یکپارچه ی فولادی

این نوارها معمولا گزینه ی خوبی برای اره کاری مواد فلزی محسوب نمی شوند و به همین علت نوارهای کامپوزیتی و اینسرتی تا حد زیادی جایگزین آن ها شده اند. معمولا ماشین های اره نواری با میز ثابت دارای مکانیزم های باردهی، سیستم های خنک کاری و استحکام مناسبی نیستند و نوار اره های فولادی تنها ابزار قابل استفاده برای آن ها محسوب می شوند.

ترکیب رایج نوار اره های یکپارچه ی فولادی شامل ۱٫۳ درصد کربن ، ۰٫۳ درصد منگنز، ۰٫۲ درصد سیلیکون و ۰٫۲ درصد کروم است.

نوار اره با لبه های ساخته شده از فولاد تندبر

این نوار اره ها برای ماشین هایی مناسب هستند که از سیستم خنک کننده برخوردار باشند و برای عملیات اره کاری سنگین به کار گرفته می شوند. معمولا میز کار در این ماشین ها بصورت خودکار است و برای تولید پیوسته در حجم بالا بهینه سازی شده اند.

لبه های برنده از جنس فولاد تندبر M2، Matrix 2 یا M42 ساخته می شوند که برای اره کاری مواد سخت همچون فولادهای عملیات شده، فولادهای ضد زنگ و … مناسب هستند. برای اره کاری های دشوارتر (مواد سخت تر یا ضخامت های بیشتر) یا افزایش عمر ابزار از پوشش نیترید تیتانیوم برای لبه ها استفاده می شود.

برای برشکاری لوله ها یا میله هایی با قطر بسیار کم، تیغه های M2 با ۶۴ راکول C سختی توصیه می شوند.

برای اره کاری فولادهای گرم کار، فولادهای عملیات شده، فولادهای ضدزنگ و سوپرآلیاژها، دندانه های M42 با ۶۹ راکول C سختی توصیه می شود.

فولادهای M42 تا دمای ۷۰۰ درجه سانتیگراد مقاومت حرارتی خوبی دارند و این در حالیست که فولاد M2 تا ۵۴۰ درجه و فولادهای Matrix2 تا دمای ۵۹۰ درجه سانتیگراد مقاوم هستند. سختی فولادهای M2 و Matrix2 تا حد زیادی مشابه یکدیگر است و فولادهای M42 با اختلاف اندکی سخت تر بوده و در حدود ۶۷ الی ۶۹ راکول C سختی دارند.

نوار اره با لبه های کاربید تنگستن

در این نوار اره جنس لبه های برنده از کاربید تنگستن است که روی بستر فولادی جوش خورده یا لحیم کاری می شوند. سختی بالای لبه ها سبب می شود اره کاری آلیاژهای سخت (همچون فولادهای پایه نیکل یا کبالت) مقدور باشد. مقاومت این نوار اره به حدی است که برشکاری قطعات ضخیم تر از ۱۵ سانتی متر (با هر جنسی) را امکان پذیر می کند.

لبه های کاربیدی ضربه پذیری کمتری نسبت به فولادهای تندبر دارند، با این حال مقاومت حرارتی و سایشی آن ها بطور چشمگیری بالاتر است. (حرارت بالای اره کاری یکی از عوامل اصلی کاهش عمر تیغه هاست)

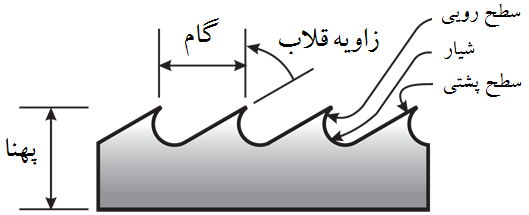

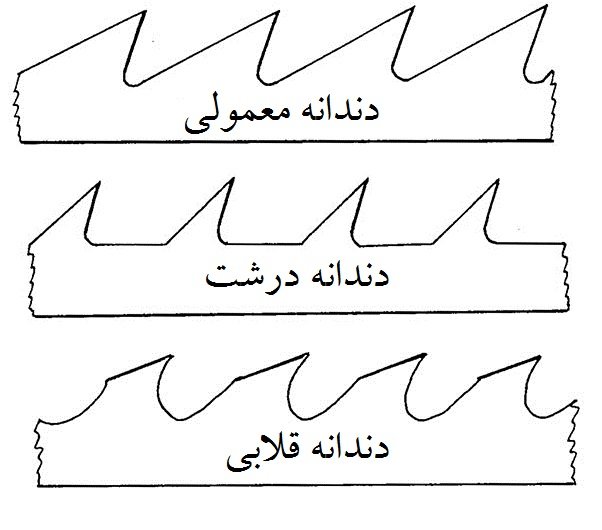

شکل دندانه های برشی در نوار اره

دندانه ها میتوانند به سه شکل Regular ، Skip یا Hook باشند.

دندانه های Regular (در منابع فارسی : دندانه های معمولی)

برای نوار اره هایی با گام کوچکتر از ۶ (و خود ۶) تنها دندانه های Regular قابل استفاده هستند که بیشترین کاربرد آن ها در کانتوربری (برش در راستای خطوط با اشکال مختلف) است.

اره کاری توسط این دندانه ها دقت مناسب و کیفیت رضایت بخشی در پرداخت سطوح مقاطع برش خورده دارد و معمولا براده های پیوسته ایجاد مینماید.

شیارهای قرارگرفته در فواصل دندانه ها نسبتا عمیق هستند و سطح آن ها شعاعی ملایم دارد. اصولا زاویه ی شیار در این دندانه ها صفر است و با توجه به اثر مثبت این زاویه در افزایش نرخ اره کاری ، سازندگان زیادی از زوایای مثبت برای آن استفاده می کنند. همچنین در ناحیه پشت دندانه ها (در تصویر) زاویه ی Clearance حدودا ۳۰ درجه است.

دندانه های Skip (در منابع فارسی : دندانه های درشت)

این دندانه ها شباهت زیادی به دندانه های Regular دارند با این تفاوت که فاصله ی میان آن ها (و فضای براده) بیشتر و عمق شیارمیان آن ها کمتر است. زاویه ی Clearance دندانه های Skip مشابه با دندانه های Regular است. (در حدود ۳۰ درجه)

این دندانه ها برای ایجاد برش های عمیق روی مواد نرم گزینه ی مناسبی هستند و هندسه ی خاص آن ها تا حدی مانع از چسبیدن مواد نرم روی لبه ها میشود، همچنین فاصله ی زیاد دندانه ها از مسدود شدن شیارها توسط مواد چسبنده جلوگیری می کند.

این شکل از دندانه در چوب بری و برشکاری فلزات نرم کاربرد گسترده ای دارد.

دندانه های Hook (در منابع فارسی : قلابی)

در این دندانه ها زاویه ی شیار مثبت است که استفاده از نرخ های اره کاری بزرگتر را امکان پذیرکرده، فشار باردهی را کاهش و عمر ابزار را افزایش می دهد. همچنین زاویه ی Clearance کمتر از دندانه های Regular و Skip و فاصله ی میان دندانه ها مشابه دندانه های Skip است.

با وجود عمر بیشتر دندانه های Hook، کیفیت سطح مقطع برش و دقت ابعادی آن کمتر از سطوح بوجود آمده توسط دندانه های Skip و Regular است.

این نوع دندانه ها برای برشکاری آلیاژهای غیرآهنی و قطعات پلاستیکی کارایی خوبی دارند.

مشخصات تیغه در نوار اره ها

در این بخش تیغه های نوار اره از نظر گام، پهنا، ضخامت و نحوه ی چیدمان مورد بررسی قرار می گیرند.

گام تیغه اره (Pitch)

در حین برشکاری لازم است حداقل دو دندانه با سطح قطعه کار در تماس باشند، هر چه تعداد دندانه های درگیر بیشتر یا گام تیغه کوچکتر باشد، نیروی برشکاری بین دندانه های بیشتری تقسیم شده و عمر ابزار افزایش میابد. گام تیغه معادل تعداد دندانه های آن در طول ۲۵ میلیمتر است و معمولا بر مبنای ضخامت و شکل قطعه کار انتخاب می شود؛ در این انتخاب جنس قطعه کار در درجه ی دوم اهمیت قرار دارد.

برای اره کاری مقاطع نازک معمولا از نوار اره هایی با گام ۱۰ یا کمتر استفاده می شود و این در حالیست که مقاطع ضخیمتر دندانه های درشت تری نیاز دارند. نوارهایی با گام کمتر از یک برای اره کاری مقاطع بسیار نازک مورد استفاده قرار می گیرند.

فارغ از رابطه ی میان گام دندانه و ضخامت قطعه کار، در صورت کوچک بودن اندازه ی دندانه برای عملکرد مورد نظر، استفاده از نرخ های برشکاری با مقادیر بالا امکان پذیر نیست و چنانچه اندازه ی دندانه بزرگ تر از استاندارد باشد احتمال شکستن دندانه افزایش میابد.

در تمامی نوار اره ها گام پیچ یکسان نیست، بلکه برای کاهش صدای اره کاری و لرزش ناشی از فرآیند برش، ممکن است سازنده تصمیم بگیرد فواصل میان دندانه ها متغیر باشد و متناوبا هر ۲۵ الی ۵۰ میلیمتر تکرار شوند.

پهنای تیغه اره (Width)

با افزایش پهنای تیغه استحکام آن افزایش یافته و افزایش نیروهای باردهی امکان پذیر خواهد شد، همچنین تیغه های ضخیم در برشکاری خطوط مستقیم دقت بالاتری دارند. استفاده از پشت بندهای کاربیدی می تواند جایگزینی برای افزایش پهنای تیغه باشد و دقت برش و استحکام تیغه را در ضخامت های کمتر افزایش دهد.

ضخامت تیغهی نوار اره (Thickness)

ضخامت تیغه های نوار اره متناسب با پهنای آن ها استانداردسازی شده است، لذا برای تیغه هایی با پهنای ۱۳ میلیمتر یا کمتر، ضخامت آن معادل ۰٫۶۴ میلیمتر است و به همین ترتیب برای تیغه هایی با پهنای ۱۶ و ۱۹ میلیمتر ضخامت ۰٫۸۱ میلیمتر و برای پهنای ۲۵ میلیمتر ضخامت ۰٫۸۹ میلیمتر خواهد بود.

استحکام تیغه با ضخامت آن رابطه ی مستقیم دارد لذا حین برشکاری های سنگین، تیغه های ضخیم جابجایی عرضی کمتری داشته و برشکاری دقیق تری انجام می شود.

آرایش تیغه ها روی اره نواری (Set)

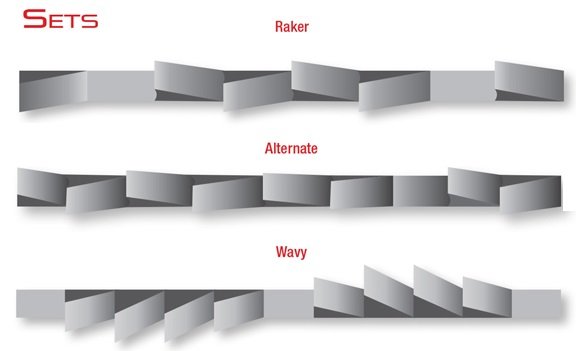

یکی از پارامترهای تاثیرگذار در اره کاری، نحوه ی آرایش دندانه ها بر روی تیغه اره است که می تواند به یکی از اشکال زیر یا ترکیبی از آن ها باشد :

۱- آرایش چنگکی (Raker Set Pattern)

در آرایش چنگکی یک دندانه به چپ و یک دندانه به راست متمایل است و دندانه سوم بصورت مستقیم قرار می گیرد و این الگو متناوبا بازای هر سه دندانه تکرار می شود. این آرایش برای اکثر فرآیندهای برشکاری قابل استفاده است مگر آن که سطح مقطع برشکاری تغییرات قابل توجهی در شکل یا جنس خود داشته باشد (مثلا برشکاری لوله یا پروفیل های صنعتی یا مواد کامپوزیتی) یا ضخامت اندکی داشته باشد.

۲- آرایش متناوب (Alternative Set Pattern)

آرایش متناوب شامل دندانه هایی است که بصورت یک در میان به سمت چپ یا راست متمایل می شوند.

۳- آرایش موجی (Curvy Set Pattern)

آرایش موجی شامل مجموعه ای از دندانه هاست که به تدریج زاویه ی آن ها تغییر کرده و از راست به چپ متمایل می شوند. برای برشکاری مقاطع نازک آرایش موجی عملکرد بهتری نسبت به آرایش چنگکی دارد، چرا که نفوذ دندانه ها به قطعه کار آرام تر و متوازن تر است و نیروی برشکاری کمتری به قطعه کار و نوار اعمال می شود